工艺流程

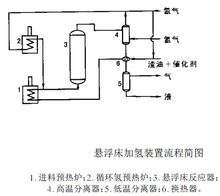

悬浮床加氢工艺与渣油固定床加氢相比,流程结构较为简单,右图为渣油悬浮床加氢装置的流程示意图。

悬浮床加氢工艺与渣油固定床加氢相比,流程结构较为简单,右图为渣油悬浮床加氢装置的流程示意图。

由于无催化剂床层,悬浮床加氢反应器可选用合理的内部构造(如内环流)来达到强化气液传质的目的。通常为了制造简单,悬浮床反应器采用空筒式结构,但需要将渣油原料与氢气预先混合,并通过多重气液分布器来促使氢在渣油中达到溶解平衡。Lal·D等对氢在重油中的溶解性做了研究,结果表明,在通常加氢所使用的条件下,H2在沥青中的溶解度约为1g/kg,总压升至24MPa时,溶解度才能达到2g/kg左右。因此,强化氢与渣油的气液传质对加氢转化和抑制生焦有重要的影响。

水溶性金属催化剂需要与渣油在反应器前预先混合,其分散程度同样是影响加氢效果的重要因素。连续装置通过多级高速剪切泵或静态混合器可达到催化剂超细分散的目的。

水溶性金属催化剂需要硫化才能达到较好的加氢活性,而且最好是经过低温、中温和高温三段硫化,其中催化剂高温硫化在悬浮床加氢反应器中进行,反应中的硫化剂可额外补充,也可使用循环气中的硫化氢气体。对水溶性催化剂的硫化进行了考察,发现经三段硫化的分散型催化剂具有更好的加氢和抑制生焦性能。

原理悬浮床加氢裂化工艺原理是流体流速带动一定颗粒粒度的催化剂运动,形成气、液、固三相床层,从而使氢气、原料油和催化剂充分接触而完成加氢裂化反应。其基本流程是以细粉状催化剂与原料预先混合,再与氢气一同进入反应器自下而上流动,并进行加氢裂化反应,催化剂悬浮于液相中,且随着反应产物一起从反应器顶部流出。由于无催化剂床层,悬浮床加氢反应器可选用合理的内部构造(如内环流)来达到强化气液传质的目的。通常为了制造简单,悬浮床反应器采用空筒式结构,但需要将渣油原料与氢气预先混合,并通过多重气液分布器来促使氢气在渣油中达到溶解平衡。

技术特点开发的渣油悬浮床加氢过程的基本特征是渣油原料在氢气压力和加氢催化剂存在下发生裂解和改质,同时具有热反应的高转化率和加氢的高液收优点。采用空筒式反应器或多反应器串联,工艺流程简单,操作灵活性强,可在8~16MPa压力下进行渣油加氢裂化,亦可在2~4MPa下实现渣油深度减粘(转化率20%~40%)。

将水溶性金属催化剂直接添加到渣油进料中,现场乳化分散。硫化剂直接加入到原料中,在原料加热过程中实现催化剂的预硫化。催化剂具有高的抑焦性能,整个工艺可在基本不生焦的前提下实现长周期连续运转。

整个工艺过程对环境友好,不生成含固体粉末的难处理残渣。悬浮床加氢未转化尾油可作为焦化进料,也可用来调合沥青或作其他用途。悬浮床加氢生成的馏分油,尽管杂质含量较高,但易于在固定床加氢装置上精制,可将后精制与渣油悬浮床加氢转化工艺直接热偶联从而简化流程并节能。原料适应能力强,包括从低硫、含硫直至高硫的劣质重油和渣油。

较高的空速(1.0h左右)和转化率(>500℃渣油单程通过转化率60%~80%,尾油循环质量分数则可达90%以上)。

工艺采用双组分或多组分水溶性催化剂,水溶液中金属浓度较高,使用时可直接加入到原料油中,勿需预脱水,操作流程简单。

水溶性催化剂克服了固体粉末催化剂的不足,价格又低于油溶性催化剂,尤其是利用冶金工业中间产物及废物就可制备廉价适用的催化剂。催化剂活性高,加入量少,在100~300μg/g添加量下即可起到明显的抑制生焦作用(甲苯不溶物质量分数在!)以下),并经过较大规模的连续装置验证。

悬浮床加氢工艺技术发展趋势1、全新的悬浮床工艺技术

该工艺融合当前世界上各种悬浮床加氢工艺的优点,并在原来基础上进行多项的技术创新,构成了目前完整的可实现工业化的新型悬浮床加氢新工艺。该工艺既能适用于低硫、低金属渣油的加工,对高氮、高金属、高粘度、高酸值、高残炭、高硫的重油或常减压渣油的轻质化加工也非常有效,并且原料性质愈差,此工艺的优势愈大。它在低氢分压,高空速,较高的反应温度下,采用尾油及蜡油循环裂化的方式使不同原油,渣油的转化率达到80%~96%。而且相对于其他的劣质重油轻质化工艺而言,具有高收率、高柴汽比、低生焦的特点。

2、高度分散的催化剂体系

该悬浮床加氢工艺采用高度分散(纳米级)的多金属液体催化剂,反应器内有效催化剂金属在原料渣油中含量仅为0.8*10-3左右,催化剂的有效金属组分包括镍、铁、钼、钴、锰等,其中相当一部分金属组分是由工业废料回收得到的,成本极低。这与世界上其他的类似工艺常用的固体粉末催化剂或组分较少的分散型催化剂有着本质的区别。

3、尾油或蜡油循环裂化及在线精制

与世界上其他类似工艺不同的是,本工艺采用了以蜡油或尾油循环裂化的工艺路线,装置主要产物是加氢后的优质石脑油和柴油,外排的尾油极少,可低于4%。同时由于增加了反应后产物的在线加氢精制工序,不仅充分利用了已有的反应温度和压力,更重要的是进一步提高了产品的质量。在线加氢精制催化剂采用3996加氢催化剂,加氢精制反应温度为360℃,氢分压10MPa,体积空速1.0h-1,氢油比500:1。

4、全返混式加氢裂化反应器

经过长时间的试验探索,该工艺采用与其他类似工艺截然不同的新型全返混式加氢裂化反应器,反应温度均匀,易于控制,从而降低了反应器的操作控制难度。1

悬浮床加氢裂化技术应用拓展悬浮床加氢裂化是劣质重、渣油深度加工的有效手段,可与其它加工过程结合形成组合工艺,以达到重、渣油深度转化的要求。根据原料性质和产品等要求,我们推荐以下一些组合工艺,在这些工艺中,将部分加氢尾油进行循环后,可进一步提高重、渣油的加氢转化效果。

1、悬浮床加氢尾油循环

由于悬浮床加氢单程转化率不能太高,要想提高转化率,尾油就必须循环裂化,尾油循环的目的在于提高轻油收率及原料油转化率.随着尾油循环量的增加,汽油的总氮含量和碱性氮含量及柴油和减压馏分油的碱性氮含量和总氮含量逐渐上升;渣油的总氮含量和碱性氮含量总体看来呈上升趋势。也就是说,在一定循环量下,碱性氮和总氮含量都随馏分变重而增加。对同一循环量来说,其总氮含量的增加明显高于碱性氮含量的增加,碱性氮增加缓慢,总氮含量急剧增加。

2、悬浮床加氢裂化与焦化工艺相结合

悬浮床加氢裂化与焦化相结合的工艺主要是针对低硫的渣油原料。由于原料的硫含量低,且悬浮床加氢裂化过程仅添加极微量的金属催化剂,不会影响焦化主要产物低硫焦的质量。例如:以辽河渣油的加氢尾油为进料进行焦化实验,可得到约50%的液体产物,而焦炭产物可以达到治金焦的标准。

3、悬浮床加氢裂化与沥青调和工艺相结合

悬浮床加氢裂化与沥青调和的组合工艺主要加工比较难于处理的渣油原料,如沙轻和沙中渣油等。在这种组合工艺中,加氢尾油的外甩油浆可同其它残渣油调合生产沥青,沥青质量与渣油原料的性质有关,渣油原料的性质不同,调和后的沥青质量会略有差异。4悬浮床加氢裂化与加氢处理工艺相结合悬浮床加氢裂化与加氢处理的组合工艺可以加工硫、氮、残炭和金属等含量高的劣质重、渣油,过程中将悬浮床加氢尾油进行缓和加氢处理,用来生产优质低硫燃料油。这种工艺具有灵活性好、原料适应性强等优点。我们以孤岛加氢尾油为原料,进行缓和加氢处理,缓和加氢处理后的尾油粘度(100e)可以在100mm/s以下,硫和氮的质量分数也可达到0.5%以下。

在以上组合工艺中,产生的气体经脱除硫化氢和其它杂质处理后,可作循环氢使用。工艺过程中产生的轻质馏分油,需要进一步加氢精制;而生成的减压柴油的后续加工的灵活性也比较大,可以直接作为催化裂化的进料,还可以经加氢脱蜡、异构脱蜡和加氢精制等步骤来生产优质石蜡和润滑油。2

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国