硫醇的存在对油品性能的影响

石油经一次加工、二次加工后得到的轻质燃料油品都含有一定量的硫化物,主要有硫醇、硫醚、二硫化物、噻吩类化合物等。其中活性硫化物硫醇(RSH)对油品质量的影响较大。它的存在不仅使油品产生恶臭味,而且因为硫醇是一种自由基引发剂,可促进油品中不安定组分氧化、叠合生成胶质,从而使油品安定性下降;硫醇还具有弱酸性和腐蚀性,并且硫醇还影响油品对添加剂,如抗爆剂、抗氧化剂、金属钝化剂等的感受性。因此,在石油加工过程中,需要对油品进行脱硫醇精制处理,以脱除硫醇或把硫醇转化为危害较小的二硫化物。

由于硫醇有恶臭,因此在炼油工业中通常把脱硫醇过程称为脱臭过程。1

原理硫醇的酸性随着相对分子质量的增大而减弱,而且与氢氧化钠溶液生成的盐容易水解,因此仅用碱洗方法只能除去大部分低分子硫醇,而对相对分子质量较大的硫醇,例如煤油馏分中的硫醇,则难以通过碱洗来脱除。

现代炼油厂中常用的脱硫醉方法是催化氧化硫醇转化法。其基本原理是硫醇在催化剂、碱液及空气存在的条件下氧化成二硫化物。催化氧化脱硫醇包括抽提和脱臭两个部分。其化学反应式为:

抽提:NaOH+RSH=RSNa+H2O(抽提)

4RSNa+O2+2H2O=2RSSR+4NaOH(氧化再生)

脱臭:4RSH+O2=2RSSR+2H2O(脱臭)

精制液化石油气可以只用抽提过程;精制汽油馏分可以用两部分结合的流程;而精制煤油、喷气燃料等馏分时,由于所含硫醇分子量大,生成的盐类易水解,生成的二硫化物难溶于碱液,所以通常只进行脱臭。

催化氧化法脱硫醇使用的催化剂是聚酞菁钴和磺化酞菁钴。1

精制工艺 1、液液法催化氧化脱硫醇

1、液液法催化氧化脱硫醇

该工艺流程包括抽提和抽提溶剂氧化再生两个部分。原料油中含有的硫化氢、酚类和环烷酸等会降低脱硫醇的效果,缩短催化剂的寿命,所以在脱硫醇之前需用10%~30%氧化钠溶液进行预碱洗,以除去这些酸性杂质。

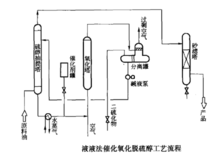

液液法催化氧化脱硫醇的工艺流程如图

经过预碱洗的原料油先进入抽提部分的硫醇抽提塔内,与含有催化剂的碱液逆流接触,油品中的大部分硫醇被碱液抽提出来而进入水相由塔底排出。含硫醇的碱液(含催化剂)经加热至40℃左右进人氧化塔,同时混以空气,在氧化塔中,硫醇被氧化成二硫化物,然后进入二硫化物分离罐。在分离罐,二硫化物因不溶于水,蓄积在上层而分出。同时,过剩的空气亦分出。由分离罐下部出来的是催化剂一碱溶液,送回抽提塔循环使用。由抽提塔顶出来的是脱去硫醇的油品,在砂滤塔内除去残留的碱液即为精制的产品。

所用碱液是浓度为10%~30%的氢氧化钠溶液,催化剂在碱液中的浓度一般为100~125μg/g。磺化酞菁钴的平均相对分子质量为730,含钴6. 0%,含硫8.8 %,其使用寿命为8000~14000m原料/kg催化剂。

此法的工艺和操作简单,投资和操作费用低,而脱硫醇的效果好,对液化石油气中的硫醇脱除率可达100%,对汽油也可达80%以上。但该方法排放较大量的含有催化剂的废碱液,目前应用越来越少。

2.纤维膜接触器法脱硫醇

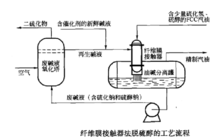

在传统的液液法脱硫醇工艺中,由于油相和碱相在抽提塔内仅仅是通过逆向接触发生相间扩散,两相混合效果并不好,导致抽提脱硫醇效率低。为改进这一缺陷,美国麦利凯公司开发了一种利用表面积很大的纤维束来提高相间传质的方法,即纤维膜接触器脱硫醇技术。它利用许多直径很小的长的钢丝纤维或玻璃纤维形成纤维束,由于这种纤维束表面积很大而且是亲水的,碱液可以在其表面高度分散而形成液膜,油品在碱液膜上流动时,两相就能充分接触而发生高效传质,使得硫醇等酸性物质转移至碱相,既提高了硫醇的抽提效率,又减少了碱液的用量。可以认为这是对传统的液液法脱硫醇技术的改进。该法目前已经广泛应用。右图是纤维膜接触器法脱硫醇的工艺流程。

含有催化剂的碱液从接触器的侧面进入,经过预碱洗的催化裂化汽油进人接触器的顶部,

碱液和汽油在金属纤维束上形成液膜并完成反应。反应结束后,两相在分离罐内分层,精制汽油从罐顶排出,罐底碱液分出后进人氧化塔,并向氧化塔内通入空气,使得碱液和催化剂再生。再生后的催化剂碱液循环进入纤维膜接触器中,重复使用。

3.固定床法催化氧化脱硫醇

3.固定床法催化氧化脱硫醇

固定床法催化氧化脱硫醇是先把催化剂(如磺化酞著钻)溶于碱液,然后将含有催化剂的碱液泵入已装填活性炭填料的脱臭塔内,进行浸渍和催化剂负载,制备催化剂床层。或者事先将催化剂固载在载体上后直接装填到脱臭塔中。开工时将原料油通过此床层并通人空气,即可进行油品脱臭精制。

1978年以来,美国UOP公司在脱臭过程中使用了活化剂以提高脱臭率和延长催化剂寿命。使用的活化剂主要有烷基季铵盐、羟基季铵盐及烷基季铵碱等。中国石油大学苏贻勋等自从1982年以来研制成多种活化剂并进行应用。在脱臭过程中,连续向床层注入活化剂,可以达到稳定催化剂床层活性和延长操作周期的目的。活化剂用量极微,虽留存于油中,但对油品质量没有影响。

固定床法催化氧化脱硫醇的优点是不必碱液循环,脱臭效率高,催化剂使用寿命长。脱臭操作过程中不使用苛性碱液,能大大减少废碱液的产生。右图是固定床法催化氧化脱硫醇的工艺流程。2

总结从上述介绍的工艺可以看出,无论液液脱臭法还是纤维膜接触器脱臭法,都需要使用液体碱,因此废碱液的产生不可避免。尽管固定床脱臭工艺中不使用液体碱,但该工艺要求在原料油进乳脱臭塔以前需要进行电化学精制,因此也产生废碱液。为了彻底避免液体碱的使用,中国石油大学配合固定床脱臭工艺的改进,开发了原料油的固体碱精制技术,以代替液体碱洗精制,形成了轻质油品固体碱脱硫一固定床脱臭组合工艺,并进行了工业应用。该新工艺完全不用液体碱,没有任何废碱液排放,是真正的环境友好型的绿色精制工艺。2

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国