注浆成型过程是将陶瓷颗粒悬浮于液体中,然后注入多孔质模具,由模具的气孔把料浆中 的液体吸出,而在模具内留下坯体。注浆成型过程包括料浆制备、模具制备和料浆浇注。料浆制备是关键工序,其要求是:具有良好的流动性,足够小的粘度,良好的悬浮性,足够的稳定性等。最常用的模具为石膏模,近年来也有用多孔塑料模的。料浆浇注入模并吸干其中液体后,拆开模具取出注件,去除多余料,在室温下自然干燥或在可调湿装置中干燥。1

注浆成型过程的阶段吸浆成坯阶段在这一阶段,由于石膏模的吸水作用,先在靠近模型的工作面上形成一薄泥层,随后泥层逐渐增厚达到所要求的坯体厚度。在此过程的开始阶段,成型动力是模型的毛细管力作用,靠近模壁的水、溶于水的溶质质点及小于微米的坯料颗粒被吸入模内的毛细管中。由于水分被吸走,使泥浆颗粒相互靠近,依靠模型对颗粒、颗粒对颗粒的范德华吸附力而贴近模壁,形成最初的薄泥层。

另外,在浇注的最初阶段,石膏模中的Ca2+与泥浆中的Na+进行交换,也促进了泥浆凝固成泥层。在薄泥层形成后的成型过程中,成型动力除模型的毛细管力外,还有泥浆中的水通过薄泥层向模内扩散的作用。其扩散动力为泥层两边水分的浓度差和压力差。此时泥层好像一个滤网。随着泥层的增厚,水分扩散阻力逐渐增大。当泥层增厚到预定的坯厚时,即倒出余浆。

巩固脱模阶段雏坯成型以后,并不能立即脱模,而必须在模内继续放置,使坯体水分进一步降低。通常将这一过程称作巩固脱模阶段。在这一过程中,由于模型继续吸水及坯体表面水分蒸发,坯体水分不断减少,并伴有一定的干燥收缩。当水分降低到某一点时,坯体内水分减少的速度会急剧变小。此时由于坯体的收缩并且有了一定强度,便可进行脱模操作了。

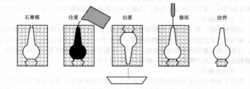

注浆成型种类空心注浆空心注浆是将泥浆注入模型,待泥浆在模型中停留一段时间形成所需的注件后,倒出多余的泥浆而形成空心注件的注浆方法。空心注浆利用石膏模型单面吸浆,所以也称单面注浆。模型工作面的形状决定坯件的外形,坯体厚度取决于泥浆在模型中的停留时间。一般适用于浇注壶、罐、瓶等空心器皿及艺术陶瓷制品。下图为空心注浆花瓶的操作示意图。

空心注浆用的泥浆,其密度一般都比实心注浆时要小些,为1.65~1.8g/cm3。泥浆的稳定性要求高,含水率在31%~34%,触变性不宜过高,细度较细,万孔筛筛余量为0.50~1%。在注浆操作时,首先应将模型工作面清扫干净,不得留有干泥或灰尘。装配好的模型如有较大缝隙,应用软泥将合缝处的缝隙堵死,以免漏浆。模型的含水率应保持在5%左右。适当加热模型可以加快水分的扩散,对吸浆有利,但有一个限度,否则适得其反。进浆时,浇注速度和泥浆压力不宜过大,以免注件表面产生缺陷,并应使模型中的空气随泥浆的注入而排走,适合脱模的坯体含水率由实际情况来定,一般在18%左右。

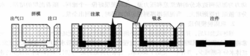

实心注浆实心注浆是泥浆注入两石膏模面之间(模型与模芯)的空穴中,泥浆被模型与模芯的工作面吸水,由于泥浆中水分不断被吸收而形成坯泥,注入的泥浆面就会不断下降,因此注浆时必须陆续补充泥浆,直到空穴中的泥浆全部变为坯件为止。显然坯体厚度由模型与模芯之间的距离来决定,因此,它没有多余的余浆被倒出,如下图所示。

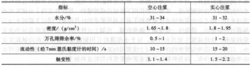

实心注浆所用的泥浆相对密度较高,触变性较大,细度可稍粗,万孔筛筛余量1%~2%,与空心注浆所用泥浆的具体性能比较见下图。

实心注浆可以缩短坯体的形成过程,制品的壁厚也可以得到控制,更可以制造两面有花纹及尺寸大而外形比较复杂的制品。但是,实心注浆的模型比较复杂,而且与空心注浆一样,注件的均匀性并不理想,远离模面处致密度小。实心注浆操作时,为了得到致密的坯体,当泥浆注入模型后,必须振荡几下,使泥浆填充模型空穴各处,同时也有利于气泡的逸出。另外,必须预留排出空气的通路。2

影响注浆成型过程因素1、泥浆颗粒度

注浆浆料的固体颗粒度对成型性能影响较大,应根据不同的制品、不同的操作方法和不同的配料而异。对于大而厚的制品,要求浆料的颗粒较粗。这是因为颗粒过细时脱水的初期进行得特别迅速,在吸力的作用下最接近模腔壁的一层注件变得十分密实而难透过水分,随之会出现注成速度很慢和不易达到所要求的注件厚度,同时干燥时水分不易透过外层排出,使最外一层逐渐干燥而收缩。再加上注件内外层密实度的差异和含水量的差异,注件易发生变形和开裂。

对于小而薄的日用瓷制品,要求浆料的颗粒度要小,以利于获得均匀致密的注件。对于注浆用的浆料,除了要考虑颗粒的粗细,有时还应考虑颗粒的分布,因为颗粒的分散度影响着浆料的黏度和触变性。

2、分散介质

制备浆料所使用的分散介质一般应以经济、不腐蚀原料和石膏模、稳定、挥发性小、黏度低、有溶解电解质能力的介质为最好。最常使用的分散介质为水,但水的性质同样会影响浆料的稳定性,所以必须经常分析和注意水质的变化,必要时在使用前应经过处理。如水中含有硫酸盐或其他可溶性盐类,会给浆料带来显著的不良影响。一般要求可溶性盐类的含量越少越好,水的硬度越低越好。如果条件允许,在生产中可以采用蒸馏水或煮沸的水(已排除空气和除去部分可溶性盐类)来配制浆料,这样既可以降低浆料盖中水的含量和电解质的加入量以及稳定浆料的质量,还有助于提高注件的强度。

浆料含水量的控制以获得所需要的流动性为准,而且通过加入适当的稀释剂给以调节。一般含水量在30%~35%。生产中习惯用浆料的密度来控制含水量,传统陶瓷泥浆的密度大约为1.7g/cm3。采用能起水化作用的原料时,如MgO或CaO进行注浆,应用无水酒精作为分散介质。热压注成型的浆料常采用石蜡作为分散介质。镁橄榄石泥料和堇青石泥料则用Mg(OH)2和不含CO2的水作为分散介质。

3、泥浆的密度

密度的变化对流动性有较大的影响,浆料的密度越大,含水量就越小,则流动性越差。实际生产中,为了提高石膏模的利用率,希望浆料中含水量少一点为好,但必须保证浆料有良好的流动性和符合要求的黏度。同时,浆料含水量少还可缩短注浆时间和干燥时间。

此外,对于不同种类的注浆方式,如空心注浆和实心注浆,泥浆的密度也有一定差别,要根据实际情况进行调节。2

本词条内容贡献者为:

蒲富永 - 教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国